豊田自動織機が自動車部を設置

自動車事業への着想と極秘研究

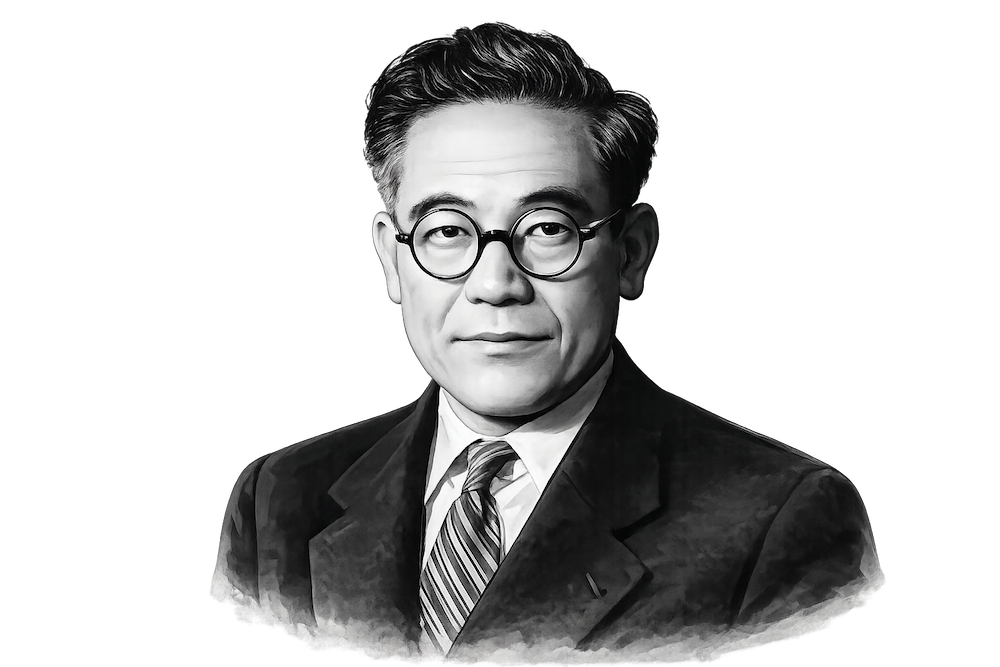

トヨタ自動車の創業は、豊田自動織機が社内に自動車部を設置した1933年にさかのぼる。その背景には、創業家の一人である豊田喜一郎が、自動車産業の将来性に早くから着目していたことがあった。 愛知県に拠点を置く豊田自動織機は、当時すでに繊維工場向けの自動織機製造で事業基盤を確立していたが、喜一郎は機械工業の次なる発展分野として自動車に強い関心を抱いていた。

愛知県に拠点を置く豊田自動織機は、当時すでに繊維工場向けの自動織機製造で事業基盤を確立していたが、喜一郎は機械工業の次なる発展分野として自動車に強い関心を抱いていた。

1929年、豊田自動織機は自動織機の特許をイギリス企業に売却し、その譲渡代金を自動車の研究開発に充てることを決断した。1930年以降、喜一郎は約3年にわたり自動車の市場性や技術的可能性に関する調査研究を進めたが、これらの活動は社内外に意図が漏れないよう極めて慎重に進められた。

『豊田自動織機40年史』によれば、自動車に関する研究は喜一郎の個人的研究として工場の片隅で進められ、量産技術や精密技術についても、当時の織機製作には過剰と思われる水準のものまで先行的に取り入れられていたという。こうした取り組みを資金面で支えたのが社長の豊田利三郎であり、関連会社を含めた利益の多くが自動車事業に惜しみなく投入された。

自動車部設置と事業参入の既成事実化

1933年、豊田自動織機は社内の新規事業として自動車部を設置し、これがトヨタ自動車の創業時点と位置づけられている。同年10月には米国製乗用車シボレーを輸入し、分解調査を通じて本格的な自動車開発研究を開始した。

当時の日本では、自動車はエンジンを中心とする高度な技術の集合体であり、素材開発を含めて未知の領域が多く、国産化には大きな技術的障壁が存在していた。一方で、豊田自動織機の社内では、自動車事業に対する評価は必ずしも好意的ではなかった。本業である織機製造が安定していたからこそ赤字を吸収できたものの、その利益が新事業に投入されることへの反発もあった。

実際、自動車事業への正式な参入が承認されたのは1934年1月の臨時株主総会であり、喜一郎は先に事業部を立ち上げて開発を進め、後から取締役会と株主の承認を得るという形をとっていた。この手法が成立した背景には、自動車事業が創業家主導の取り組みであったことがあり、結果として新事業は既成事実として前進していった。

試作車完成と量産体制の確立

約2年間に及ぶ開発期間を経て、1935年5月にはA1型試作乗用車が完成した。 ただし、当時の国内需要は乗用車よりも軍需向けトラックが中心であり、トヨタは次第に四輪車トラックの開発と量産に注力するようになった。

ただし、当時の国内需要は乗用車よりも軍需向けトラックが中心であり、トヨタは次第に四輪車トラックの開発と量産に注力するようになった。

1935年11月にはG1型トラックを発表し、量産体制の構築に向けた動きが本格化した。豊田自動織機は自動車生産のため、中央紡織が保有する約4万8千坪の土地を借用し、1936年5月に刈谷自動車組立工場を新設した。これにより、自動車専用の生産拠点が確保され、生産能力と効率は大きく向上した。

1937年8月にトヨタ自動車工業として会社分離が行われるまで、自動車事業は豊田自動織機の一部門として運営されたが、その間に生産・販売規模は着実に拡大した。1937年度には、豊田自動織機の売上高の約30%超を自動車事業が占めるまでに成長しており、トヨタの創業過程は、既存事業の収益を原資に新産業へ挑戦した「先行投資型の新事業」の一例と位置づけることができる。

機が熟するまでは、この意図が外部に漏れることの無いよう、最新の注意が払われ、自動車に関する調査研究は、全て喜一郎の個人的研究として、工場の片隅で極秘に進められた。また自動車事業に必要な量産技術・精密技術は、紡織機製作にはぜいたくと思われるものであっても、出来る限りこれを取り入れて、密かにその要請が図られた。たまたま1929年12月には、自動織機の特許を英国プラット社に譲渡する契約が結ばれ、その譲渡代金が喜一郎の手に入り、研究資金も豊富になったので、この頃から急速に研究が進んだ。(略)

こうした喜一郎の決断も、社長豊田利三郎の支持に負うところが大きかったことは言うまでもない。自動車事業が必要とする膨大な資金の調達は、すべて利三郎があたり、当社の社長としてはもちろん、豊田紡合う類は豊田紡織廠の社長として、それぞれの会社で得た利益の多くを、自動車事業のために惜しみなく投入したのである。

トヨタ自動車工業株式会社を設立

1936年に日本政府は軍需拡張のために自動車の国産化政策を決定し、豊田自動織機の自動車部を政府の助成対象に選定。これを受けて1937年にトヨタ自動車工業が設立された。

本社工場を竣工

豊田自動織機の時代から生産を続けてきた自動車組立工場(刈谷)が手狭となったことから、工場の移転新設を決定。挙母町(現豊田市)からの誘致の要請を受けて、1935年に約200万m2の土地を工場用地として取得した。すでに稼働していた刈谷自動車組立工場の50倍の規模であった。

1938年11月に挙母工場(現在の本社工場)を竣工し、トラックを中心とした四輪自動車の量産を開始した。

3工場を分離(デンソーを発足)

背景――戦後改革と企業再建整備法が迫った選択

終戦直後の日本では、戦時体制から平時経済への転換を目的として、1946年に「戦時補償特別措置法」と「企業再建整備法」が公布された。戦時補償の打ち切りによって多くの大企業は財務内容が急激に悪化し、再建整備法のもとで企業再編や分離が進められる趨勢にあった。

トヨタ自動車工業も例外ではなく、軍需生産に関与していたことから、将来的に再建整備法による解体指定を受ける可能性を強く意識していた。加えて、制限会社や過度経済力集中会社への指定など、戦後の厳しい規制環境のもとで、本体の存続と早期の経営自立をいかに確保するかが最大の課題となっていた。

1949年1月に過度経済力集中会社の指定が解除されると、トヨタは再建整備計画の策定を本格化させた。その基本方針は、あくまでトヨタ自工本体を存続会社として残し、再建整備法が認める最小限の範囲で再編を行うことであった。その一環として、国内工場の一部を第二会社として分離独立させる構想が具体化していった。

分離決断――旧3工場の切り離しと第二会社の設立

分離の対象となったのは、刈谷市内の電装工場と刈谷南工場、そして名古屋市中川区の中川工場の計3工場であった。電装工場は自動車用電装部品とラジエーターを製造し、刈谷南工場は紡織事業を担い、中川工場の一部では琺瑯鉄器が生産されていた。

これらの工場は、トヨタ自工の中でも必ずしも中核的とはいえず、採算性や事業の将来性に課題を抱えていた部門であった。そこでトヨタは、電装工場を分離して日本電装株式会社を、刈谷南工場を分離して民成紡績株式会社を、中川工場の琺瑯部門を分離して愛知琺瑯株式会社を設立する方針を固めた。

この再建整備計画は1949年4月に政府へ提出され、同年11月に認可を受けた。これを受けて、1949年12月16日、トヨタ自工の現物出資により日本電装株式会社と愛知琺瑯株式会社が設立され、翌1950年5月には民成紡績株式会社が発足した。なかでも日本電装は、トヨタ自工にとって手に負えなくなった不採算色の強い電装事業と人員を引き継ぐ形でのスタートであり、設立時には「トヨタ」の商号使用も認められないという厳しい条件下に置かれていた。

経過と評価――痛みを伴う分離が生んだトヨタグループの中核

日本電装は発足直後から厳しい経営を強いられ、1950年には大規模な人員整理を実施した。しかし、その直後に勃発した朝鮮戦争による特需が追い風となり、電装部品需要の拡大を背景に再建の糸口をつかんだ。祖業であるダイナモなどの電装部品に加え、1953年にはドイツ・ボッシュ社との技術提携を通じて燃料噴射ポンプなどの先進技術を導入し、事業領域を着実に拡大していった。

その後、日本電装は点火系、計器類、冷却・空調部品などへと製品群を広げ、トヨタのみならず他メーカーにも供給する部品メーカーとして成長し、やがてデンソーと改称してトヨタグループの中核企業へと発展した。一方、民成紡績は後のトヨタ紡織として自動車部品分野への比重を高め、グループの重要な一角を占める存在となった。

旧中川工場を継承した愛知琺瑯は短期間で清算に至ったものの、事業自体は後継会社に引き継がれ、産業としての命脈は保たれた。こうした明暗を含め、1949年の3工場分離は、トヨタにとって単なる整理ではなく、経営の自立と本体存続を賭けた痛みを伴う決断であった。

結果として、この分離はトヨタ自工の再建を支えると同時に、後年のトヨタグループ形成の起点となった。とりわけ日本電装の発足は、完成車メーカーと高度専門部品メーカーの分業体制を先取りするものであり、戦後トヨタの競争力を底支えする重要な転換点として評価されている。

| 旧工場名 | 継承先新会社 | 設立年 | 備考 |

| 電装工場(刈谷市) | デンソー | 1949年12月16日 | 部品メーカーとして発展 |

| 刈谷南工場(刈谷市) | トヨタ紡織 | 1950年5月15日 | 部品メーカーとして発展 |

| 中川工場(名古屋市) | 愛知琺瑯 | 1949年12月16日 | 1951年倒産 |

せっかく電装に縁ができたのだから、この際、緊褌一番、電装をやってみようと決意して引受けた。さて、引き継ぎをしてみると挙母(本社)への借金が1.4億円ぐらいある。僕のハラではこの借金は無期限のあるとき払いと軽く考えていたところ、豊田社長は「この借金は電装にやったんじゃない。貸したんだから、そのことを忘れんように」と一本クギを刺され、なおその上に「社会的信用は何もないんだから、豊田の信用でやる限り豊田の信用を食い潰してもらっては困るぞ。また社名にトヨタを使うことも遠慮してもらいたい」と厳命された。

まことに厳しい言葉で花あるが、豊田社長としては当然のことであって、私たちはいま持ってその言葉が忘れることのできない励ましとなっている。そこで私は、これは容易ならぬ立場に立ったぞと思ったが、それだけにまだ決心もいよいよ強固になった。

人員削減・工販分離で再建

背景――ドッジ不況で稼働率が落ち、資金繰りが急速に悪化した

終戦直後、トヨタ自動車工業は空襲被害から復旧し、トラック生産を軸に再出発していたが、1949年に入ると状況は一変した。GHQの経済安定化政策(ドッジ・ライン)によって通貨供給が絞られ、超緊縮予算のもとで産業界は深刻な資金不足に陥り、いわゆるドッジ不況が広がった。

自動車業界では普通トラック需要が鈍化し、販売店の引き取り辞退が発生して在庫が積み上がった。さらに資材価格は段階的に上がる一方、自動車価格は統制の影響で改訂が遅れ、原価と販売価格のギャップが損益を圧迫した。自由販売への移行で市場が買い手優位になると、月賦販売が急増し、回収条件も悪化した。不渡りの穴埋め負担が製造側に重くのしかかり、資金繰りは一段と逼迫した。

こうして1949年春以降、工場稼働率の低下と代金回収の停滞が同時に進み、金融支援が得られなければ倒産しかねない局面に追い込まれていった。

再建策――1,600名希望退職と工販分離で「資金の見える化」を図った

危機打開のため、会社側は人件費の圧縮を避けられないと判断し、1,600名規模の希望退職募集を柱とする再建策を打ち出した。これは余剰人員の整理という痛みを伴う施策であり、社員側の反発は強く、労働争議へと発展した。会社は「金融支援がなければ立ち行かない」という現実のもとで削減実施を決断し、交渉は長期化した。

資金繰り悪化の根本要因が販売代金の回収停滞にあったことから、再建の基本方針は「販売資金と製造資金を峻別できる体制」に置かれた。すなわち、工場に流れ込む資金が販売金融の穴埋めに消える構造を改め、資金使途を明確化して金融界の不信を解く必要があった。

この方針に沿い、製造と販売の分離(工販分離)が進められ、1950年4月には販売部門が独立してトヨタ自動車販売が発足した。月賦販売を制度として整え、販売秩序を維持しながら、市場動向に即した生産と販売を回すことが狙いであった。合わせて、製造側では徹底した原価低減と合理化が強化され、再建策は「人員・組織・販売金融」を同時に組み替える総力戦となった。

争議は最終的に妥結へ向かい、希望退職は目標を上回る応募に達した。賃金引き下げや職制刷新、再就職斡旋なども取り決められ、危機克服に向けた労使の枠組みが再構築された。

この過程で、創業者の豊田喜一郎は、人員整理の責任を負う形で社長退任を選び、経営は大きく転換した。後任には豊田自動織機出身の石田退三が就任し、再建の実行段階を指揮した。

金融面では、民間銀行が融資に慎重姿勢を示すなか、日本銀行の斡旋による協調融資が成立し、年末決済資金の確保につながった。他方で、住友銀行が融資を拒んだ経緯はトヨタ側に強い印象を残し、「いざという時に頼れない」という評価が社内に定着した。この経験は、外部借入に依存しない体質を志向する動機となり、のちの無借金経営志向を後押しした一方、住友銀行側は将来の大口取引機会を失う結果ともなった。

転機――朝鮮特需が稼働率を押し上げ、再建を一気に加速させた

再建策の効果が出始める前に訪れた最大の追い風が、1950年の朝鮮戦争であった。米軍は日本を調達拠点として位置づけ、軍用トラックの発注を急増させた。トヨタは1950年7月に米軍向けトラック1,000台を受注し、8月には2,329台を受注するなど、短期間で大量の受注を積み上げた。

この特需は工場稼働率を急上昇させ、固定費負担を薄め、資金繰りを大きく改善させた。価格改訂が可能となる局面も重なり、素材・部品の価格上昇を販売価格へ反映しやすくなったことで採算は是正され、業績は急速に回復基調へ転じた。

結果として、1949年春に顕在化した危機は、(1)希望退職を含む人員整理、(2)工販分離による資金の見える化と販売金融の再設計、(3)徹底した原価低減、という再建策によって「倒れない形」へ作り替えられ、そこへ朝鮮特需が「稼働率の回復」という決定的な燃料を与えた。痛みを伴う合理化と制度改革が先にあり、外部環境の追い風がそれを一気に成果へつなげた点に、当時の再建の本質があった。

米国トヨタの営業開始

クラウンの北米輸出を開始

元町工場を新設

背景――国産乗用車普及と量産体制への課題

1950年代を通じて、日本における乗用車は依然として高価な耐久消費財であり、主な顧客は富裕層やタクシー会社、医師などに限られていた。トヨタにとって、乗用車を一般家庭へ普及させるためには、徹底したコストダウンと量産体制の確立が不可欠であった。

当時の生産はトラックとの混成ラインが中心であり、乗用車専用の効率的な生産体制は整っていなかった。1956年以降、自動車需要が急拡大するなかで、トヨタは月産1万台体制を視野に入れた設備増強を進めていたが、挙母工場は次第に手狭となり、将来の拡張余地にも限界が見え始めていた。

1957年に発売されたトヨペット・コロナは外製ボデーを用いて生産されていたが、将来的にはクラウンと同様に内製化が不可避であった。次期モデルの開発も進むなか、車体、塗装、総組立を一体で行う乗用車専用工場の新設が、長期的な競争力を左右する課題として浮上していった。

決断――元町工場建設と乗用車専業化

新工場の候補地として選定されたのは、挙母工場から北西約2.5kmに位置する元町地区の旧東海飛行機挙母工場跡地であった。国有地の払い下げや買収を通じて、1959年3月までに約10万坪の用地が確保された。

1958年7月には、豊田章一郎取締役を委員長とする「土橋工場(仮称)建設委員会」が発足し、新工場は日本初の乗用車専門工場として計画された。生産車種はクラウンと新型コロナ、生産規模は月産5,000台とされたが、建屋は将来の月産1万台を見据えた設計とされた。総工費は約23億円に及び、当時としては極めて大胆な投資判断であった。

この計画は、当時の販売実績から見れば稼働率低下のリスクを伴うものであり、経営上の大きな賭けでもあった。それでも石田退三社長の決断により建設は進められ、1958年9月の地鎮祭を皮切りに、異例のスピードで工事が進行していった。

経過と評価――量産体制確立とその後への影響

1959年5月、新工場は「元町工場」と命名された。同年7月末、着工からわずか11カ月で第1期工事が完了し、8月8日には第1号車となるクラウンがラインオフした。これにより、日本で初めての乗用車専門工場が本格稼働を開始し、トヨタの乗用車生産能力は飛躍的に高まった。

元町工場では量産を強く意識した設備が導入され、とりわけ大型プレス機による大規模プレスラインや、ボデー・塗装・組立を一連で結ぶコンベヤーシステムが採用された。工場を立体的に活用するマテリアルハンドリングの工夫により、生産効率は大きく向上した。1959年12月には月産1万台を達成し、量産体制確立への第一歩が実現した。

元町工場の完成は、国内メーカーが横並びであった時代において、トヨタが一歩抜け出す転機となった。その後、クラウン、コロナを皮切りに生産車種と規模は拡大し、元町工場はトヨタの乗用車量産と技術蓄積の中核を担う存在となった。1959年の元町工場新設は、日本のモータリゼーション本格化を見据えた先行投資(モータリゼーションは1960年代後半におけるカローラの発売により実現)であり、トヨタの長期的成長を支える礎として高く評価される出来事であった。

かんばん方式を導入

トヨタ生産方式の実践

トヨタ生産方式と呼ばれる生産技術は、は1950年代から1960年代にかけて、自動車の生産工場において生産技術を磨く中てボトムアップで確立されていった。生産技術の重要性に気づいたのは、創業者の豊田喜一郎氏であったが、現場の社員がトヨタ生産方式として結実させていった。

トヨタ自動車としては、1950年に1600名のリストラという苦い経験を経たばかりであり、できるだけ人を増やさずに工場の稼働を円滑に行うことを意識するようになった。この意味で、大規模なリストラという失敗経験が、トヨタ生産方式の確立に向けたモチベーションになっていると言える。

大野耐一氏によるトヨタ生産方式の確立

トヨタ自動車において、大野耐一氏が「ジャストインタイム」「かんばん方式」といった生産方式の定着に大きな役割を果たした。大野耐一氏は豊田自動織機からトヨタ自動車に配属転換され、自動車工場に残っていた「ブラックボックスな職人芸」を追放。誰でも均質に自動車が生産できるように、生産技術を均質化して行くことに時間をさいた。

大野耐一氏は、トヨタ自動車における生産技術の実質的なトップとして振る舞い、トヨタにおける社風形成に大きな影響をもたらした。現場の社員からは「オヤジ」として恐れられた存在であったという。

高岡工場を竣工(カローラ専門)

背景――高度成長と「大衆車」需要の爆発、そして競争の激化

1960年代、日本経済は世界に類例のない高度成長を遂げ、所得上昇と個人消費の拡大が同時に進んだ。家電の普及が一段落すると、庶民の願望は「3C(カー・クーラー・カラーテレビ)」へ移り、とりわけ自動車は生活様式を変える象徴的な存在となった。

乗用車需要は急成長し、1965年の59万台が1970年には237万台へ拡大した。保有台数も1967年に1,000万台を突破し、道路整備や名神高速道路(1965年)開通などが“ハイウェー時代”の到来を後押しした。車は富裕層の財から、勤労世帯・自営業までが手にする実用の道具へ変化していった。

同時に、乗用車市場では日産とトヨタがシェア争いで激突していた。輸入自由化(1965年)を背景に国際競争力強化の圧力も増し、各社は量産体制の確立、値下げ、性能改善を急いだ。トヨタはパブリカを投入していたが期待ほど伸びず、本格的なモータリゼーションを起こすためには、低価格でありながら“夢”を持てる新しい大衆車が必要であるとの認識が強まっていった。

こうして、800ccのパブリカと1,500cc級のコロナの中間に位置し、ファミリーカー需要を狙う新型車としてカローラの開発が進められた。

決断――カローラ発売と「1工場1車種」高岡工場の建設

1966年、トヨタは大衆乗用車「カローラ」を発売し、同時にカローラの専用工場として高岡工場を稼働させた。 1工場1車種という集中戦略は、需要が外れれば過剰設備となり得るリスクを伴う一方、量産による徹底的なコストダウンを狙う“奇策”でもあった。

1工場1車種という集中戦略は、需要が外れれば過剰設備となり得るリスクを伴う一方、量産による徹底的なコストダウンを狙う“奇策”でもあった。

高岡工場建設は1965年5月に用地買収が開始され、同年12月に建設委員会が設置された。1966年1月から工事が進められ、工場規模は月産2万台を想定しつつ、第1期完成時は月産1万6,000台とし、増産テンポに合わせて段階的に拡張する方針が採られた。将来はプレスから総組立までを備える一貫工場とする構想も置かれた。

車両面でも、カローラは新開発のK型エンジン(1,077cc)を採用し、「プラス100ccの余裕」を訴求点とした。さらに新機構の導入や生産準備の進め方にも工夫が重ねられ、大衆車として“あらゆる面で合格点”を満たすことが追求された。

経過と評価――「日本初の本格的大衆乗用車」を量産し、投資競争の優位を築いた

高岡工場は1966年9月に第1期工事が完成し、車体・塗装・組立に加えてテストコースも整備された。車体工程では溶接工程に多数の設備が導入され、治具台車を環状コンベヤーで流すループ・ライン方式が採用されたことで、作業能率と精度が大幅に向上した。塗装工程でも最新鋭の自動塗装装置が採用され、防錆性・均一性・作業性の向上と原価低減が同時に追求された。

生産管理面では電子計算機を用いたオンライン・コントロール・システムが導入され、中央コントロール室から工程指示や在庫・稼働状況の集中管理が行われた。こうした設備・管理の一体最適は、カローラを“安く、安定して、大量に”つくるための仕組みとして機能し、カローラは事実上、日本で初めて「大衆が現実に手を伸ばせる乗用車」を本格量産する存在となった。

発売後、カローラは全国規模の発表会を通じて幅広い層の支持を獲得し、需要は急速に拡大した。供給が追いつかない状況が生まれると、トヨタは1967年に第2組立工場の建設に踏み切り、プレス・ボデー工程も増産テンポに合わせて拡張した。この一連の意思決定は、需要の立ち上がりに対して投資を前倒しで連動させるものであり、日産とのシェア争いが「販売競争」から「量産能力と設備投資の競争」へ移るなかで、トヨタが優位を築く要因となった。

結果として、高岡工場の「1工場1車種」体制は大幅なコストダウンを実現し、価格競争力と供給力を同時に高めた。カローラはモータリゼーションの波に乗っただけでなく、その波を現実の需要として定着させ、生活様式や社会の風景を変える立役者となった。同時に、高岡工場の稼働は日産との設備投資競争における勝ち筋を明確にし、乗用車シェア争いでトヨタが優勢となる決定打となった。

カナダで単独現地生産を開始

アメリカへの現地生産に合わせ、カナダでも現地生産を決定

米国で単独現地生産を開始

背景――日米摩擦と北米生産をめぐる模索

1980年代初頭、トヨタは北米市場における事業のあり方を根本から問い直していた。1981年にフォード・モーターとの合弁交渉が決裂した後、ゼネラル・モーターズ(GM)から提携の打診があり、日米産業協力の象徴として合弁生産構想が具体化していった。当時は日本車の対米輸出自主規制が実施され、日本車への批判は依然として強く、米国議会ではローカルコンテント法制定の動きも高まっていた。

こうした環境下で設立されたNUMMIは、米国の雇用創出や部品産業の活性化に貢献すると同時に、トヨタにとっては北米での現地生産を実地で学ぶ重要な拠点となった。生産管理、労使関係、品質づくりなどのノウハウが蓄積され、北米での本格的な製造事業に向けた基盤が整えられていった。一方で、北米におけるトヨタ車の販売は急拡大し、合弁生産だけでは将来の需要に対応できないという課題も明確になっていった。

1980年代半ばには北米販売が年100万台規模に達し、輸出自主規制による供給不足が深刻化していた。このため、トヨタ社内では、より主体的に供給量を確保し、現地経済への貢献を明確に示すため、単独進出による現地生産が不可避であるとの認識が強まっていった。

決断――北米単独進出とケンタッキー州選定

1985年2月、トヨタは海外事業室に北米生産検討チームを設置し、現地生産から販売までを含めた包括的な検討を開始した。同年7月の臨時取締役会では、米国およびカナダへの単独工場進出を決定し、正式に発表した。米国では年産20万台規模、カナダでは年産5万台規模の生産体制を1988年中に構築する計画であった。

同年8月には「北米事業準備室」が発足し、役員による北米プロジェクト委員会も設置された。進出地は公募方式とされ、米国29州、カナダ8州から誘致提案が寄せられた。準備室では、部品調達、物流、電力、労働力、治安、州政府の優遇措置などを多角的に分析し、役員自らが現地を視察する形で検討が進められた。

その結果、1985年12月、米国の工場建設地はケンタッキー州に決定された。自動車工場の実績がない地域であったが、州政府の強い誘致姿勢と立地条件が評価された。1986年1月、トヨタは北米への単独現地生産を正式に開始し、同月、ケンタッキー州にToyota Motor Manufacturing, U.S.A., Inc.(TMM)を設立した。

経過と評価――TMMの成長と北米事業への定着

TMMはトヨタにとって初の本格的な北米単独生産会社であり、NUMMIで得た経験を生かしながら事業が立ち上げられた。従業員はすべて新規採用とされ、自動車生産未経験者を前提に、基礎を重視した人材育成が行われた。品質を最優先とする生産文化の定着が、最大の課題とされた。

1988年3月、TMM第1工場が竣工し、カムリの生産体制が整えられた。日本製と同等の品質を実現することが絶対条件とされ、将来の多車種生産に対応できるフレキシブル・ボデー・ラインなど最新鋭設備が導入された。これにより、TMMは北米市場向けの中核生産拠点としての役割を担い始めた。

その後も北米市場での需要拡大を背景に生産能力の増強が進められ、1994年4月にはTMM第2工場が竣工した。TMMの設立と拡張は、単なる生産能力増強にとどまらず、雇用創出や部品の現地調達を通じて地域経済に貢献する取り組みでもあった。1986年に始まったケンタッキーでの単独現地生産は、トヨタが北米社会に深く根を下ろす転換点となり、その後の北米事業拡大を支える基盤として高く評価されることとなった。

高級車「レクサス」を北米で発売

北米におけるトヨタ=大衆車というイメージを払拭するために、北米市場で高級乗用車「レクサス」の展開を決定

ハイブリットカー「プリウス」を発売

ハイブリッド技術の萌芽とプリウス誕生

トヨタのハイブリッド車(HV)開発の起点は、1968年にまでさかのぼる。初代クラウンの開発を担当した中村健也主査が、ガスタービンエンジンを活用した新しい動力システムの研究に着手したことが始まりであった。当時はHVに必要な性能を満たす二次電池が存在せず、1980年代初頭にこの取り組みはいったん中断されたが、この時期の研究経験は後の電動化技術の基礎となった。

1993年、社内で「21世紀のクルマ」に関する議論が高まったことを契機に、プリウスへとつながる本格的な開発が始動した。同年、内山田竹志主査を中心にG21プロジェクトが発足し、次世代車として画期的な燃費向上を実現することが目標に掲げられた。当初はエンジン効率向上による燃費1.5倍を想定していたが、経営陣からは燃費2倍というより高い目標が示され、技術的な方向性の再検討が迫られた。

1995年、燃費2倍を達成できる現実的な手段としてハイブリッドシステムの採用が決定され、市販車もハイブリッドでいく方針が明確になった。1997年にはシリーズ・パラレル方式のトヨタ・ハイブリッド・システム(THS)が完成し、同年末、世界初の量産ハイブリッド乗用車として初代プリウスが発売された。

プリウスの進化と車種展開の拡大

2000年には初代プリウスのマイナーチェンジが行われ、動力性能と燃費性能の向上を図るとともに、北米・欧州市場への投入が開始された。これによりプリウスは日本国内向けの実験的車種から、グローバル商品としての位置づけを強めていった。

2003年9月には全面改良による第2世代プリウスが発売され、電圧昇圧回路を備えたTHSⅡを採用することで、モーター出力を大幅に向上させた。動力性能と環境性能の両立が進んだことで、プリウスは実用性と商品性を兼ね備えた量産車として評価を高め、ハイブリッド車の代名詞的存在となった。

同時期、トヨタはプリウスに続くHV車種の展開も加速させた。2001年にはエスティマ・ハイブリッドとクラウンマイルドハイブリッドを投入し、2003年にはディーゼルエンジン搭載トラックにもHV技術を展開した。2005年にはSUVのハリアー・ハイブリッド(海外ではレクサスRX400h)を発売し、HVの適用領域は乗用車から商用車、SUVへと拡大していった。

グローバル生産とHV普及の加速

プリウスを中核とするHV戦略は、生産体制の面でもグローバル化が進められた。2005年には中国でプリウスのノックダウン生産を開始し、2006年には米国ケンタッキー工場でカムリ・ハイブリッドの生産が立ち上げられた。その後、タイ、オーストラリア、中国、英国へと生産拠点が拡大し、地域需要に即した供給体制が構築された。

HV普及に関する方針は、2006年および2008年のトヨタ環境フォーラムで示され、2010年代初頭に年産100万台規模へ拡大する構想や、2020年をめどに乗用車全モデルへHVを設定する方針が公表された。販売面でも、2007年に累計100万台、2009年に200万台、2011年には300万台に到達し、HVは特殊技術から量産技術へと位置づけを変えていった。

プリウスの歴史は、トヨタが環境技術を研究段階から量産・普及段階へと引き上げていった過程そのものである。単一車種の成功にとどまらず、自動車産業全体の電動化を加速させた点において、プリウスは重要な転換点を示す存在といえる。

欧州全域を統括するTMEを発足

欧州の統括会社3社(TMME、TMEM、TME)を統合してTMEを発足。欧州における製造・販売の効率化を目論む

緊急収益改善を実施

リーマンショックとトヨタ赤字転落の位置付け

2008年のリーマンショックは、世界の金融システムのみならず、実体経済、とりわけ耐久消費財産業に大きな影響を与えた。その象徴が、2009年3月期におけるトヨタ自動車の最終赤字4,369億円である。終戦直後の経営危機以来、約60年ぶりとなる赤字転落は、「赤字になりにくい企業」と認識されてきたトヨタにおいても例外ではなかったことを示し、景気後退の深刻さを社会に広く認識させる出来事となった。

緊急収益改善策の全体像と主要施策

もっとも、トヨタの経営対応を見る上で重要なのは、赤字そのものではなく、その後に実行された具体的な対応策である。2010年3月期に向けて、同社は「緊急収益改善」の枠組みのもと、原価、固定費、研究開発、一般経費といった主要項目について横断的な見直しを進めた。

第一に、原価改善である。当時の決算説明資料に示されている通り、VA(価値分析)活動を強化し、対象車種を従来の15車種から50車種へと拡大したほか、工場原価の見直し、新モデル切替時におけるVI活動の成果反映を進めた。その結果、2010年3月期に向けて3,400億円規模の原価改善を見込む体制が整えられた。これは、設計・調達・生産の各工程における改善の積み上げによるものである。

第二に、固定費削減である。特に設備投資の抑制が大きく、2009年3月期の設備投資額は前年比36%減の8,300億円となった。これに伴い、減価償却費も700億円程度減少している。需要減少局面において、投資水準を調整し、費用構造を需要環境に近づける動きと位置付けられる。

第三に、研究開発費の取り扱いである。研究開発費は大幅な削減対象とはせず、環境・エネルギー・安全分野といった中長期的な競争力に関わる領域については継続投資を行った。一方で、開発プロセスの効率化を進めることで、費用の抑制を図っている。短期的な費用削減と将来への備えを両立させる判断であったと整理できる。

第四に、一般経費・販売費・労務費の見直しである。出張費や販促費などの一般経費については、個別項目ごとに精査が行われ、販売費についても重点分野を意識した配分がなされた。労務面では、ワークシェアリングの導入などにより、雇用の維持と業務効率化の両立を図る対応が取られている。

赤字経験が示した経営上の示唆

これらの取り組みは、短期的な業績回復を目的とするものにとどまらず、需要変動時における費用構造の調整余地を確認する過程でもあった。リーマンショック期の赤字は、トヨタにとって経営上の制約条件を再認識する契機となり、その後の経営判断に一定の影響を与えたと考えられる。

結果として、トヨタの赤字転落は一時的な業績悪化という側面を持つ一方で、費用構造や投資判断を見直す過程を伴った出来事であり、その意味合いは単純な業績評価にとどまらないものだったと言える。

カンパニー制に移行

カンパニー制度導入の背景

2016年、トヨタ自動車は経営体制の大きな見直しとして「カンパニー制度」を導入した。その背景には、事業環境の変化と組織の規模拡大に伴う意思決定の遅れへの問題意識があった。グローバル販売台数が1,000万台規模に達する中で、従来の機能別・縦割り色の強い組織では、製品別・地域別の課題に対する対応速度や責任の所在が分かりにくくなっていた。加えて、CASEや電動化、安全技術など、技術領域の広がりにより、開発・生産・販売を横断した判断の重要性が高まっていたことも、制度見直しを後押しした。こうした状況を踏まえ、製品軸で経営単位を再編し、現場に近いところで意思決定を行う体制が求められた。

カンパニー制度の狙いと設計思想

カンパニー制度の中核は、車種や技術領域ごとに「製品軸カンパニー」を設け、それぞれに責任と権限を明確に持たせる点にある。具体的には、コンパクトカー、ミッドサイズ、レクサス、CV、パワートレーン、コネクティッドなどに分かれ、企画から開発、生産までを一体で見る体制とした。これにより、従来は部門間調整に時間を要していた判断を、カンパニー単位で完結させやすくする狙いがあった。また、機能軸で積み上がっていた組織を分解することで、技術者が自らの製品価値に直接向き合い、責任感を持って意思決定する環境を整える意図も示されている。一方で、研究開発や人材育成といった全社最適が求められる機能はヘッドオフィス側に残し、分権と統合のバランスを取る設計となっている。

導入後に見られた帰結と示唆

カンパニー制度導入後、トヨタでは製品ごとの責任の所在が明確になり、商品企画と開発の連動が意識されるようになった。特に、モデル切替や商品戦略において、カンパニー単位での判断が増え、従来よりも議論の粒度が製品に近づいたと整理できる。一方で、分権化が進むことで、全社としての整合性やリソース配分の難しさが新たな課題として浮かび上がる側面もあった。そのため、カンパニー制度は完成形ではなく、運用を通じて調整を重ねる前提の仕組みと位置付けられている。総じて、この制度は「成長を前提とした組織」から「変化に対応する組織」への移行を意識した取り組みであり、トヨタが自社の規模と複雑性を自覚した上で、経営のあり方を再設計しようとした試みと捉えることができる。

パナソニックと車載用角型電池事業の事業統合契約を締結

車載用角形電池事業の統合と合弁会社設立

トヨタ自動車とパナソニックは、2019年1月に車載用角形電池事業の事業統合契約および合弁契約を締結し、2020年4月に合弁会社「プライム プラネット エナジー&ソリューションズ(PPES)」を設立した。電動化の進展に伴い、電池はモビリティの中核部品であり、環境課題への対応においても重要な役割を担うとの認識が両社で共有されていた。PPESは、車載用高容量・高出力の角形リチウムイオン電池や全固体電池、その他次世代電池の開発・製造・販売を担い、トヨタ向けに限らず幅広い顧客への安定供給を前提とした事業体制とされた。出資比率はトヨタ51%、パナソニック49%とし、経営の主導権はトヨタが持つ一方、電池技術に関するパナソニックの知見を取り込む形となっている。

電池事業再編と量産体制の整理

一方、トヨタは2024年に、ハイブリッド車向け電池を主に生産してきたプライムアースEVエナジー(PEVE)を完全子会社化する方針を示した。PEVEは1996年にトヨタと旧松下グループの合弁で設立され、その後、ハイブリッド車市場の拡大に合わせてトヨタの出資比率が引き上げられてきた。完全子会社化後は、ハイブリッド車に加え、電気自動車(EV)やプラグインハイブリッド車(PHV)向け電池の生産も担い、電池の種類を跨いだ量産体制を構築する。パナソニックは円筒型電池事業を主軸としつつ、PPESを通じて角形電池分野での協業を継続する。トヨタは2030年までに電池生産能力を大幅に拡大する計画を掲げており、PPESとPEVEを併存させる形で、電動化戦略に対応した電池供給体制を構築している。