| 期 | 区分 | 売上高 | 利益※ | 利益率 |

|---|---|---|---|---|

| 1950/3 | 単体 売上高 / 当期純利益 | - | - | - |

| 1951/3 | 単体 売上高 / 当期純利益 | - | - | - |

| 1952/3 | 単体 売上高 / 当期純利益 | 3億円 | - | - |

| 1953/3 | 単体 売上高 / 当期純利益 | 4億円 | - | - |

| 1954/3 | 単体 売上高 / 当期純利益 | 8億円 | - | - |

| 1955/3 | 単体 売上高 / 当期純利益 | 7億円 | - | - |

| 1956/3 | 単体 売上高 / 当期純利益 | 8億円 | - | - |

| 1957/3 | 単体 売上高 / 当期純利益 | 11億円 | 1億円 | 14.6% |

| 1958/3 | 単体 売上高 / 当期純利益 | 10億円 | 1億円 | 12.4% |

| 1959/3 | 単体 売上高 / 当期純利益 | 9億円 | 1億円 | 10.5% |

| 1960/3 | 単体 売上高 / 当期純利益 | 14億円 | 1億円 | 10.5% |

| 1961/3 | 単体 売上高 / 当期純利益 | 20億円 | 2億円 | 10.9% |

| 1962/3 | 単体 売上高 / 当期純利益 | 23億円 | 3億円 | 12.6% |

| 1963/3 | 単体 売上高 / 当期純利益 | 26億円 | 3億円 | 11.5% |

| 1964/3 | 単体 売上高 / 当期純利益 | 33億円 | 3億円 | 9.8% |

| 1965/3 | 単体 売上高 / 当期純利益 | 35億円 | 3億円 | 9.2% |

| 1966/3 | 単体 売上高 / 当期純利益 | 38億円 | 3億円 | 9.2% |

| 1967/3 | 単体 売上高 / 当期純利益 | - | - | - |

| 1968/3 | 単体 売上高 / 当期純利益 | - | - | - |

| 1969/3 | 単体 売上高 / 当期純利益 | - | - | - |

| 1970/3 | 単体 売上高 / 当期純利益 | 104億円 | - | - |

| 1971/3 | 単体 売上高 / 当期純利益 | 130億円 | - | - |

| 1972/3 | 単体 売上高 / 当期純利益 | 135億円 | - | - |

| 1973/3 | 単体 売上高 / 当期純利益 | 151億円 | - | - |

| 1974/3 | 単体 売上高 / 当期純利益 | 199億円 | - | - |

| 1975/3 | 単体 売上高 / 当期純利益 | 219億円 | - | - |

| 1976/3 | 単体 売上高 / 当期純利益 | 227億円 | 10億円 | 4.4% |

| 1977/3 | 単体 売上高 / 当期純利益 | 282億円 | 17億円 | 6.0% |

| 1978/3 | 単体 売上高 / 当期純利益 | 321億円 | 21億円 | 6.5% |

| 1979/3 | 単体 売上高 / 当期純利益 | 355億円 | 20億円 | 5.6% |

| 1980/3 | 単体 売上高 / 当期純利益 | 435億円 | 22億円 | 5.0% |

| 1981/3 | 単体 売上高 / 当期純利益 | 498億円 | 21億円 | 4.2% |

| 1982/3 | 単体 売上高 / 当期純利益 | 548億円 | 23億円 | 4.1% |

| 1983/3 | 単体 売上高 / 当期純利益 | 590億円 | 24億円 | 4.0% |

| 1984/3 | 単体 売上高 / 当期純利益 | 660億円 | 25億円 | 3.7% |

| 1985/3 | 単体 売上高 / 当期純利益 | 810億円 | 45億円 | 5.5% |

| 1986/3 | 単体 売上高 / 当期純利益 | - | - | - |

| 1987/3 | 単体 売上高 / 当期純利益 | - | - | - |

| 1988/3 | 単体 売上高 / 当期純利益 | 864億円 | 39億円 | 4.5% |

| 1989/3 | 単体 売上高 / 当期純利益 | 930億円 | 46億円 | 4.9% |

| 1990/3 | 単体 売上高 / 当期純利益 | 1,059億円 | 53億円 | 5.0% |

| 1991/3 | 単体 売上高 / 当期純利益 | 1,073億円 | 48億円 | 4.4% |

| 1992/3 | 単体 売上高 / 当期純利益 | 1,105億円 | 38億円 | 3.4% |

| 1993/3 | 単体 売上高 / 当期純利益 | - | - | - |

| 1994/3 | 単体 売上高 / 当期純利益 | - | - | - |

| 1995/3 | 単体 売上高 / 当期純利益 | - | - | - |

| 1996/3 | 単体 売上高 / 当期純利益 | 1,578億円 | 50億円 | 3.1% |

| 1997/3 | 単体 売上高 / 当期純利益 | 1,797億円 | 86億円 | 4.7% |

| 1998/3 | 単体 売上高 / 当期純利益 | 1,715億円 | 76億円 | 4.4% |

| 1999/3 | 単体 売上高 / 当期純利益 | 1,887億円 | 54億円 | 2.8% |

| 2000/3 | 連結 売上高 / 当期純利益 | 1,955億円 | 65億円 | 3.3% |

| 2001/3 | 連結 売上高 / 当期純利益 | 2,242億円 | 130億円 | 5.7% |

| 2002/3 | 連結 売上高 / 当期純利益 | 2,214億円 | 48億円 | 2.1% |

| 2003/3 | 連結 売上高 / 当期純利益 | 2,289億円 | 73億円 | 3.1% |

| 2004/3 | 連結 売上高 / 当期純利益 | 2,287億円 | 111億円 | 4.8% |

| 2005/3 | 連結 売上高 / 当期純利益 | 2,411億円 | 171億円 | 7.0% |

| 2006/3 | 連結 売上高 / 当期純利益 | 2,848億円 | 251億円 | 8.8% |

| 2007/3 | 連結 売上高 / 当期純利益 | 3,448億円 | 340億円 | 9.8% |

| 2008/3 | 連結 売上高 / 当期純利益 | 3,455億円 | 221億円 | 6.3% |

| 2009/3 | 連結 売上高 / 当期純利益 | 2,921億円 | -716億円 | -24.6% |

| 2010/3 | 連結 売上高 / 当期純利益 | 2,439億円 | 135億円 | 5.5% |

| 2011/3 | 連結 売上高 / 当期純利益 | 2,692億円 | 236億円 | 8.7% |

| 2012/3 | 連結 売上高 / 当期純利益 | 2,847億円 | 255億円 | 8.9% |

| 2013/3 | 連結 売上高 / 当期純利益 | 3,027億円 | 209億円 | 6.9% |

| 2014/3 | 連結 売上高 / 当期純利益 | 3,297億円 | 327億円 | 9.9% |

| 2015/3 | 連結 売上高 / 当期純利益 | 3,476億円 | 367億円 | 10.5% |

| 2016/3 | 連結 売上高 / 当期純利益 | 3,832億円 | 308億円 | 8.0% |

| 2017/3 | 連結 売上高 / 当期純利益 | 3,729億円 | 256億円 | 6.8% |

| 2018/3 | 連結 売上高 / 当期純利益 | 4,099億円 | 443億円 | 10.8% |

| 2019/3 | 連結 売上高 / 当期純利益 | 4,250億円 | 428億円 | 10.0% |

| 2020/3 | 連結 売上収益 / 当期利益 | 4,260億円 | 336億円 | 7.8% |

| 2021/3 | 連結 売上収益 / 当期利益 | 4,275億円 | 383億円 | 8.9% |

| 2022/3 | 連結 売上収益 / 当期利益 | 4,917億円 | 602億円 | 12.2% |

| 2023/3 | 連結 売上収益 / 当期利益 | 5,625億円 | 662億円 | 11.7% |

| 2024/3 | 連結 売上収益 / 当期利益 | 6,144億円 | 826億円 | 13.4% |

日本特殊陶業株式会社を設立

点火プラグの技術基盤は碍子メーカーの焼成技術にあり、江副は研究着手から実用化まで9年、会社設立まで15年を要した。このように参入障壁が高いセラミック焼成の領域で技術を確立した時期が、戦時中の輸入途絶と重なったことで、日本特殊陶業は国内唯一の専業メーカーとして市場を独占する構図が成立した。技術の深さと外部環境の偶然が重なり、後発メーカーの参入を構造的に困難にした原点がここにある。

背景碍子メーカーの技師が見出した点火プラグという未開市場

日本碍子で絶縁部品を手がけていた技術者・江副孫右衛門は、1921年に海外で普及しつつあった自動車用点火プラグに着眼し、社内で研究開発に着手した。しかし、点火プラグの絶縁体には通常の陶器とは異なる電気絶縁性能・機械強度・急熱急冷耐性が求められ、原材料の選定から焼成技術の確立まで長期の開発期間を要した。1926年に試作品1000個を生産したものの不良品が発見され、品質管理の徹底を理由に販売計画を一度中止する判断を下している。

その後も歩留まり改良を続け、1930年にようやく自動車向け点火プラグの製造販売を開始した。研究着手から実用化まで約9年を費やした形であり、碍子由来のセラミック焼成技術を転用するという着想が正しかったとしても、製品として成立させるまでの技術的ハードルは高かった。1930年代を通じてトヨタ自動車をはじめとする国産メーカーが成長し、点火プラグの内需が拡大する局面で、江副の9年間の技術蓄積が事業基盤として機能し始めた。

決断点火プラグ事業の分離独立と日本特殊陶業の設立

自動車の国産化に伴う需要増大に対応するため、日本碍子は点火プラグ事業の分離を決定し、1936年に資本金100万円で日本特殊陶業を設立した。本社工場は日本碍子の隣接地に竣工し、従業員数259名の規模で操業を開始した。初代社長には9年間にわたり開発の最前線に立ち続けた江副孫右衛門が就任し、研究者がそのまま経営トップを務める体制となった。

日本特殊陶業の設立時期は、結果的に追い風となった。戦時体制のもとで独ボッシュや米AC社からの輸入が途絶し、国産自動車メーカーは国内調達に切り替えざるを得なかった。日本特殊陶業は国産唯一の専業メーカーとして注文を集め、戦時需要を取り込む形で業容を拡大した。輸入途絶という外部環境の変化が、設立間もない企業に市場独占の機会を与えた構図であった。

結果輸入途絶が生んだ国産独占体制と戦後への技術蓄積

戦時中は航空機向け点火プラグの製造にも対応し、1945年3月時点で従業員数は2887名にまで膨張した。しかし終戦とともに軍需が消失し、約2600名の人員を解雇して従業員数約200名の規模に縮小するという急激な調整を経験している。戦時の急拡大と終戦後の急縮小は、需要構造が軍需に偏っていたことの帰結であった。

ただし、戦時中に蓄積された大量生産の技術と設備運用の経験は、戦後の自動車産業の復興とともに再び活用されることとなった。碍子メーカーの一部門から始まった点火プラグ事業は、分離独立と輸入途絶を経て国内市場の支配的地位を獲得し、以後の日本特殊陶業の事業基盤を形成した。江副が1921年に始めた研究は、15年以上の歳月を経て一企業の設立に結実した格好であった。

点火プラグの技術基盤は碍子メーカーの焼成技術にあり、江副は研究着手から実用化まで9年、会社設立まで15年を要した。このように参入障壁が高いセラミック焼成の領域で技術を確立した時期が、戦時中の輸入途絶と重なったことで、日本特殊陶業は国内唯一の専業メーカーとして市場を独占する構図が成立した。技術の深さと外部環境の偶然が重なり、後発メーカーの参入を構造的に困難にした原点がここにある。

最終赤字に転落・セラミックICパッケージの再編

セラミックからプラスチックへの素材転換は1996年のインテルの決定で方向性が定まっていたが、日本特殊陶業がセラミック製造設備を本格的に縮小するまでに10年以上を要した。その間に蓄積された過剰設備が、リーマンショックによる需要急減で一括して損失処理される結果となった。担当副社長の退任という人事を伴う事業再編は、構造的な問題の解決が外的ショックなしには実行されにくいという組織的慣性を示唆している。

背景リーマンショックが露呈させた半導体パッケージ事業の過剰設備

2008年のリーマンショックにより半導体需要が急減し、ICパッケージの受注が大幅に縮小した。日本特殊陶業はセラミックICパッケージの製造設備について、国内5工場で減損損失として合計266億円を計上した。一部の製造拠点は工場稼働の目処が立たず、資産価値を大幅に切り下げる判断となった。素材転換によるセラミック需要の構造的な縮小に加え、景気後退による需要急減が重なり、設備の過剰感が一気に顕在化した。

この結果、FY2008に日本特殊陶業は716億円の最終赤字に転落した。1990年代後半からプラスチックへの素材転換が進行する中で維持してきたセラミック製造設備が、リーマンショックを契機に一括で損失処理される形となった。セラミック需要の縮小は構造的な変化であり、景気循環の問題ではなかったが、巨額の減損処理という形で一度に顕在化したのはリーマンショックという外的ショックの結果であった。

決断情報通信事業の担当副社長を退任させ自動車事業に回帰

2009年5月に日本特殊陶業は代表取締役の人事異動を発表した。情報通信事業(セラミックICパッケージ)を担当してきた加藤副社長が顧問に退き、代わって自動車事業出身の川原・川下両氏が代表取締役副社長に就任した。情報通信事業の責任者が経営中枢から退くことで、日本特殊陶業は自動車関連事業に注力する経営体制へと転換した。

同時に、セラミックICパッケージの事業再編にも着手した。財務体質が悪化した製造子会社を1社に集約するとともに、セラミックICパッケージの製造を段階的に縮小する方針を打ち出した。1967年に開始し約40年にわたって展開してきた半導体向けパッケージ事業は、素材転換とリーマンショックの二重の打撃を受けて縮小に向かうこととなった。

結果自動車関連事業への選択と集中による経営方針の明確化

担当役員の交代と事業再編は、日本特殊陶業の事業ポートフォリオにおける優先順位を明確にした。自動車向け点火プラグと半導体向けパッケージの二本柱で成長してきた構造から、自動車関連事業に資源を集中する方針へと転換した。以後の設備投資は自動車関連に傾斜配分されることとなり、2013年の第6次中期経営計画における自動車事業への集中投資へとつながっていった。

716億円の最終赤字と266億円の減損処理は、セラミックICパッケージの設備を維持し続けたことの代償であった。1996年のインテルによる素材転換の時点でセラミック需要の構造的縮小は見えていたが、既存設備の処理と事業縮小の判断には10年以上を要した。結果として、外的ショックが事業撤退の引き金を引く形となった。

セラミックからプラスチックへの素材転換は1996年のインテルの決定で方向性が定まっていたが、日本特殊陶業がセラミック製造設備を本格的に縮小するまでに10年以上を要した。その間に蓄積された過剰設備が、リーマンショックによる需要急減で一括して損失処理される結果となった。担当副社長の退任という人事を伴う事業再編は、構造的な問題の解決が外的ショックなしには実行されにくいという組織的慣性を示唆している。

スパークプラグ10億本生産計画を公表

日本特殊陶業のセラミック焼成技術は、半導体パッケージではプラスチックへの素材転換により市場価値を失ったが、点火プラグにおいては依然として高い参入障壁として機能し続けた。同一の技術基盤が市場によって正反対の評価を受けるという非対称構造の中で、有効な市場に資源を集中するという判断が第6次中期経営計画の本質であった。国内に280億円を投じて二野工場を新設したのは、技術の集積度を維持する選択でもあった。

背景半導体パッケージからの撤退を受けた自動車事業への集中投資

2009年のセラミックICパッケージの事業再編により、日本特殊陶業は自動車関連事業に経営資源を集中する方針を明確にしていた。かつての二本柱のうち半導体向けパッケージが縮小に向かう中で、残された自動車向け点火プラグを成長ドライバーとして位置づける必要があった。2013年に公表された第6次中期経営計画は、この方針を具体的な数値目標と設備投資計画に落とし込んだものであった。

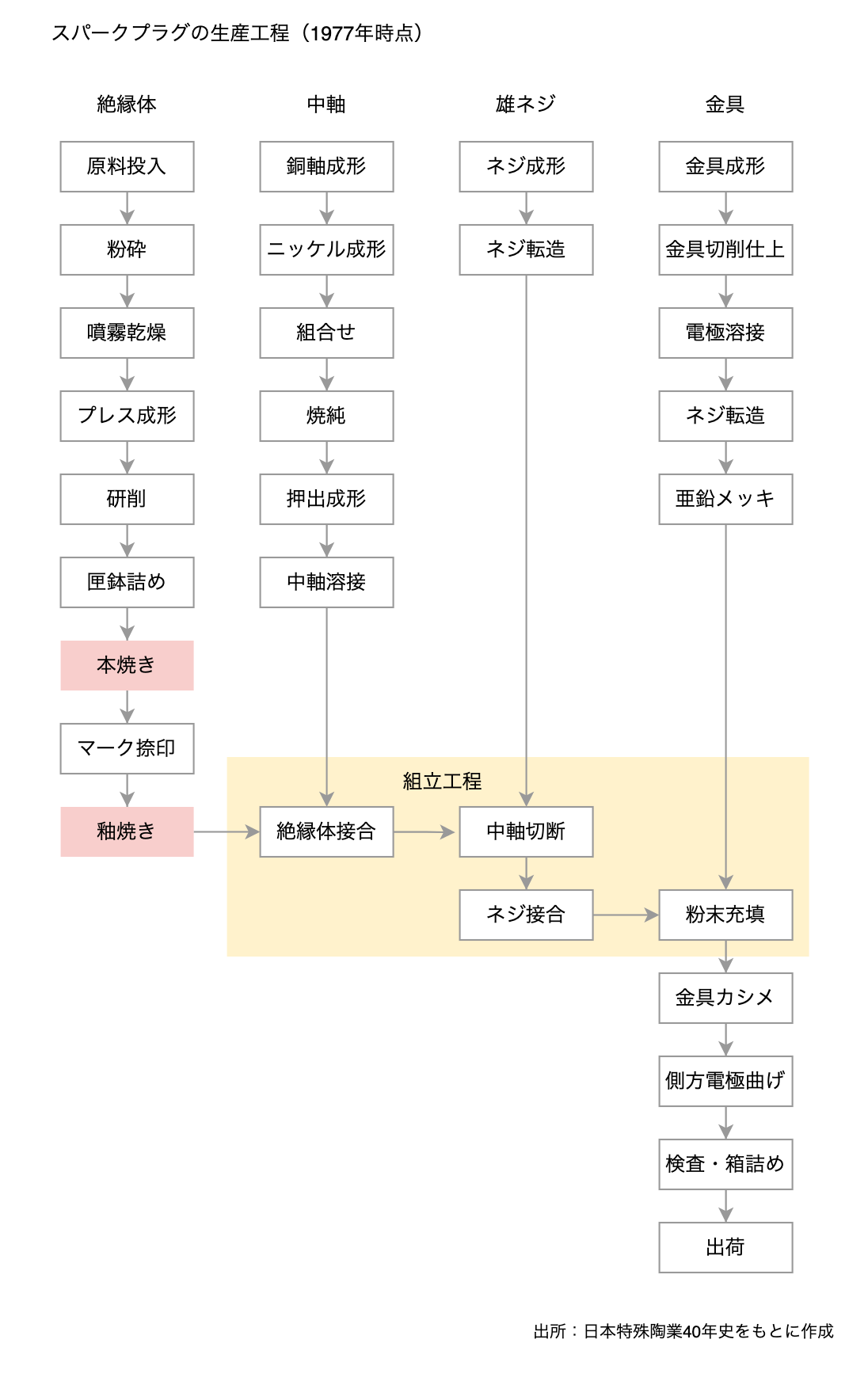

計画の柱は、2020年度末までにスパークプラグの生産量を「10億本」に引き上げるという目標であった。FY2013の設備投資計画では約460億円を自動車関連事業に投じる方針を打ち出し、部品ごとに生産工場を1箇所に集約する効率化を推進した。従来は異なる工場で同一の部品を製造していたが、主要部品(絶縁体・主体金具・端子部品など)をそれぞれ1箇所の工場で集中生産する体制への移行を目指した。

決断国内に二野工場を新設しセラミック焼成の技術集積を維持

増産計画の中核となったのが、絶縁体の生産拠点として新設された二野工場(岐阜県可児市)であった。第1期の投資額は280億円に及び、日本特殊陶業としては大規模な単体投資であった。主力の小牧工場が老朽化しつつある中で、二野工場は小牧工場のリプレイスという側面も持っていた。

海外ではなく国内に工場を新設した理由は、セラミック加工における生産技術の難易度の高さにあった。点火プラグの絶縁体はアルミナの焼成技術を基盤としており、国内に蓄積された技術と人材を活用するためには、生産拠点を国内に維持する合理性があった。人件費の安い新興国ではなく、技術の集積度を優先して国内投資を選択した判断であった。

結果自動車専業への回帰と「選択と集中」の具体化

第6次中期経営計画と二野工場の新設は、日本特殊陶業の事業構造を自動車関連に一本化する転換点となった。1967年以来約45年にわたって維持してきた「自動車+半導体」の二本柱から、自動車事業への選択と集中を設備投資の形で具現化した。半導体パッケージへの投資を縮小し、その分を自動車関連に振り向けるという資源配分の転換であった。

二野工場に280億円、その他の拠点にも計画的な投資を積み上げることで、点火プラグの世界的な供給体制の強化を図った。セラミック焼成という技術基盤は、半導体パッケージでは市場そのものが縮小したが、点火プラグにおいては依然として参入障壁の源泉であり続けた。同じ技術が異なる市場で異なる運命をたどるという構造の中で、日本特殊陶業は技術が有効な市場に集中する選択を行った。

日本特殊陶業のセラミック焼成技術は、半導体パッケージではプラスチックへの素材転換により市場価値を失ったが、点火プラグにおいては依然として高い参入障壁として機能し続けた。同一の技術基盤が市場によって正反対の評価を受けるという非対称構造の中で、有効な市場に資源を集中するという判断が第6次中期経営計画の本質であった。国内に280億円を投じて二野工場を新設したのは、技術の集積度を維持する選択でもあった。